Die Kraft des Pulvers

Ein Einblick in die Additive Fertigung

Susie Henaghan

Seit den Anfängen des Bronzezeitalters sind die Hersteller auf der Suche nach Spitzentechnologien, die Kosten, Produktionszeit und Ressourcen erheblich reduzieren würden.

Besser, schneller, billiger.

Traditionelle Methoden haben sich zwar bewährt, waren aber kostspielig und komplex. Mit der Einführung des 3D-Drucks hat die additive Fertigung die Zukunft unserer Welt geprägt - im wahrsten Sinne des Wortes!

Aber was ist additive Fertigung? Und wie kann sie Ihnen helfen?

Begleiten Sie uns, wenn wir die vielen Ebenen der additiven Fertigung untersuchen:

Additive Fertigung, besser bekannt als 3D-Druck, ist ein Verfahren, bei dem ein physisches Objekt aus einem digital erstellten Entwurf entsteht. Computergestütztes Design (oder CAD-Software) entwirft ein Produkt und dokumentiert den gesamten Designprozess. CAD erleichtert den Herstellungsprozess, indem es detaillierte Diagramme der Materialien, Prozesse, Toleranzen und Abmessungen eines Produkts mit spezifischen Konventionen für das betreffende Produkt überträgt.

Der 3D-Entwurf wird dann digital in feinste Schichten "zerlegt", so wie das Produkt Schicht für Schicht geformt wird, und dann in eine additive Fertigungsmaschine geladen.

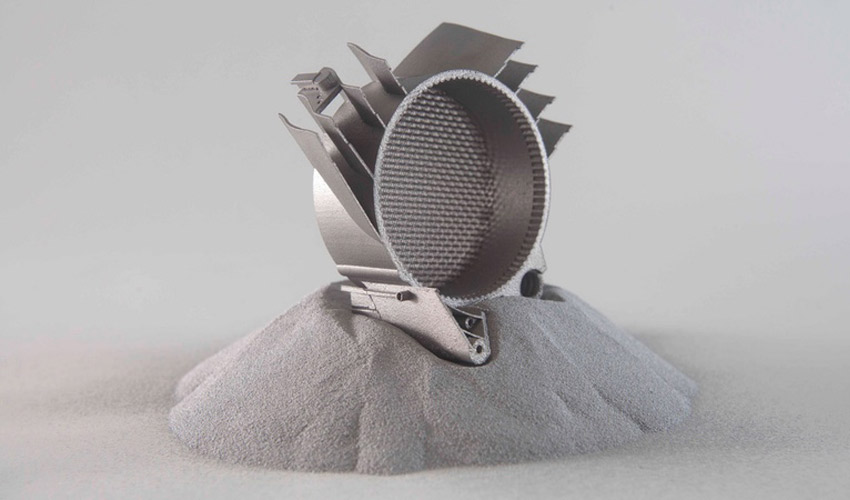

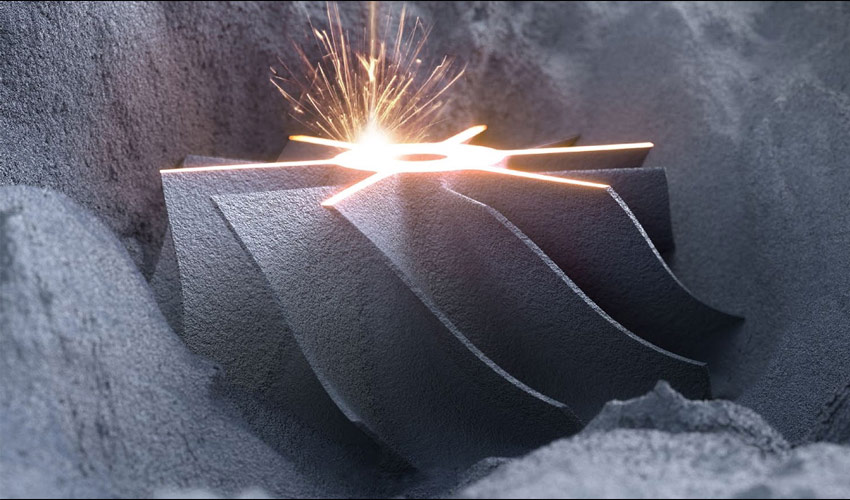

Die Herstellung beginnt mit einer dünnen Pulverschicht, die gleichmäßig auf der Designplattform verteilt wird. Anschließend schmilzt eine Wärmequelle, z. B. ein Laser- oder Elektronenstrahl, die erste Schicht. Die Plattform wird dann abgesenkt, während eine weitere Pulverschicht gleichmäßig verteilt wird, während sich der Prozess nach dem abgebildeten Design wiederholt. Jede nachfolgende Schicht verbindet sich mit der vorangegangenen Schicht aus geschmolzenem oder teilweise geschmolzenem Material.

Das überschüssige Pulver wird dann entfernt und in einem anderen Prozess wiederverwendet (wodurch der Abfall reduziert wird), und das neu geschaffene Objekt wird sichtbar.

Die additive Fertigung ermöglicht die Herstellung von Teilen, die leichter, fester und haltbarer sind als herkömmlich gefertigte Teile und gleichzeitig die Herstellungszeit verkürzen. Dies hat auch eine einzigartige Mikrostruktur und ein einzigartiges mechanisches Verhalten zur Folge, das mit traditioneller Fertigung nicht erreicht werden kann. Darüber hinaus ermöglicht die additive Fertigung präzise Merkmale und komplexe Geometrien, die bei der herkömmlichen Fertigung scheinbar nicht möglich waren. Der Weg von einer Designdatei zu einem funktionierenden Design revolutioniert die Fertigung.

Die Vorteile der additiven Fertigung (AM) sind so vielfältig wie die Designs, die damit hergestellt werden können. Von der Kostenreduzierung bis zur Designanpassung haben wir einige der erstaunlichen Vorteile aufgeschlüsselt, die diese Technologie mit sich bringt:

Ein entscheidender Vorteil ist die Möglichkeit, komplizierte Geometrien und kleine organische Merkmale zu realisieren, die mit herkömmlichen Fertigungsmethoden nur sehr schwer oder gar nicht herzustellen sind. GE Aviation sah beispielsweise ein Problem bei der Herstellung von Treibstoffdüsenspitzen. Die Innengeometrie war zu komplex und bestand aus 20 Einzelteilen, die mit herkömmlichen Methoden hergestellt und dann zusammengeschweißt und -gelötet wurden. Durch die Umstellung auf die additive Fertigung konnte GE die Treibstoffdüsenspitze als komplettes Einzelteil in einem Bruchteil der Zeit und ohne den Abfall produzieren, der durch einzelne, nicht zusammengesetzte Teile entsteht.

Die Vorteile gingen weit über die Tatsache hinaus, dass die Düse nun aus einem Stück bestand, denn die einfachere Konstruktion wog 25 % weniger als die ursprüngliche Düse, war aber fünfmal haltbarer. Außerdem wurde der Kraftstoffverbrauch um 20 % verbessert und die Leistung um 10 % erhöht. In der Luftfahrt bedeutete die Komplexität der Konstruktion zusätzliche Kosten - jetzt aber senkt die additive Fertigung die Kosten, steigert die Effizienz und bietet Konstruktionsfreiheit, die den Konstrukteuren bisher verwehrt blieb.

GEs Treibstoffdüse mit additiver Fertigung hergestellt

Bei der herkömmlichen Fertigung werden mehrere Teile separat entworfen, hergestellt und dann übertragen, um in einer Vielzahl langwieriger und zeitraubender Prozesse zusammengesetzt zu werden, die Wochen bis Monate in Anspruch nehmen. Das rationelle Verfahren der additiven Fertigung ermöglicht einen schnelleren Prozess und verkürzt so die bisher überwältigenden Vorlaufzeiten.

Theoretisch kann ein Produkt am selben Tag entworfen, gedruckt und getestet werden, wodurch mehrere Phasen des früher langwierigen Produktentwicklungsprozesses entfallen. Die Geschwindigkeit hilft den Designern, mehrere Prototypen zu drucken, was eine schnelle Überprüfung ermöglicht, bevor sie sich für eine Produktion in großem Maßstab entscheiden. Außerdem können in einem einzigen Druckvorgang mehrere Produkte gleichzeitig hergestellt werden, während bei der traditionellen Fertigung nur ein Produkt pro Zeiteinheit gedruckt wird.

Bei der traditionellen Fertigung handelt es sich um eine subtraktive Produktionsmethode, bei der durch Zerspanung bis zur Herstellung des Endprodukts eine beträchtliche Menge an Abfall anfällt. Diese können zwar recycelt werden, aber das erfordert einen hohen Arbeitsaufwand und ist zeitaufwändig, da viele Prozesse erforderlich sind, um das Metall wieder in die richtige Form zu bringen. Die additive Fertigung heißt so, weil sie dem Teil Material hinzufügt, anstatt es wegzuschneiden. Bei der additiven Fertigung wird überschüssiges Metallpulver in Abfallbehältern gesammelt und im nächsten Produktionszyklus wiederverwendet, so dass nur wenig oder gar kein Abfall entsteht.

Auch die chemischen und giftigen Dämpfe, die bei der herkömmlichen Herstellung entstehen, werden beim 3D-Druck praktisch beseitigt. Die AM-Maschinen haben zwar einen hohen Energieverbrauch, der jedoch nicht so hoch ist wie beim traditionellen Spritzguss. Die additive Fertigung trägt auch dazu bei, den CO2-Fußabdruck zu verringern, insbesondere in der Luft- und Raumfahrtindustrie.

Erinnern Sie sich an die Treibstoffdüse, über die wir gesprochen haben und die ihr Gewicht um 25 % reduziert hat? Je mehr leichtes Material beim Bau von Flugzeugen verwendet wird, desto weniger Kohlenstoffemissionen werden ausgestoßen. Jedes Kilogramm Gewicht an einem Flugzeug entspricht einer Tonne Kohlenstoffemissionen pro Jahr.

Diese kleinen Veränderungen werden auf lange Sicht einen großen Unterschied machen!

Die traditionelle Fertigung ist zwar ein wichtiges Standbein der Industrie, aber es ist leicht zu erkennen, warum die additive Fertigung eine effiziente und effektive Zukunft gestaltet.